GB/T31485-2015单体蓄电池检验项目和蓄电池模块检验项目:过放电/过充电|外部短路|跌落冲击|热冲击|挤压|针刺|海水浸泡|翻转试验|温度循环冷热冲击|高海拔低气压试验案例分析

单体电池、动力蓄电池组、软包电池模组等满足测试标准:

GB/T 31484-2015《电动汽车用动力蓄电池循环寿命要求及试验方法》;

GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》;

GB/T 31486-2015《电动汽车用动力蓄电池电性能要求及试验方法》;

GB/T 31467.1-2015《电动汽车用锂离子动力蓄电池包和系统第1部分:高功率应用测试规程》;

GB/T 31467.2-2015《电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程》;

GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》;

GB/T 18384.1—2015《电动汽车安全要求第1部分:车载可充电储能系统》;

GB/T 18384.2—2015《电动汽车安全要求第2部分:操作安全和故障防护》;

GB/T 18384.3—2015《电动汽车安全要求第3部分:人员触电防护》。

新能源汽车产品专项检验项目及依据标准:

Delta德尔塔仪器接下来简要介绍GB/T31484-2015、GB/T31485-2015、GB/T31486-2015、GB/T31467.3-2015这几项标准对应的动力电池检验项目。

1、GB/T31484-2015

GB/T31484-2015《电动汽车用动力蓄电池循环寿命要求及试验方法》规定了电动汽车用动力蓄电池的标准循环寿命的要求、试验方法、检验规则和工况循环寿命的试验方法和检验规则,主要考核动力电池单体、模组的循环寿命指标,涵盖了乘用车和商用车两个不同的市场,以及功率型和能量型两种不同应用类型的动力电池。

GB/T31484-2015中,检验项目有:(1)室温放电容量和能量(2)室温功率(3)标准循环寿命(4)混合动力乘用车用功率型蓄电池工况循环寿命(5)混合动力商用车用功率型蓄电池工况循环寿命(6)纯电动乘用车用能量型蓄电池工况循环寿命(7)纯电动商用车用能量型蓄电池工况循环寿命(8)插电式和增程式电动汽车用蓄电池工况循环寿命。

2、GB/T31485-2015

GB/T31485-2015《电动汽车用动力蓄电池安全要求及试验方法》规定了电动汽车用动力电池的安全要求、试验方法和检验规则,主要考核动力电池单体和模组的安全指标,围绕化学能的防护,给出了一系列滥用情况以及极端情况下的安全要求和检验规范,该标准适用于装载在电动汽车上的锂离子蓄电池和金属氢化物镍蓄电池单体和模块,其他类型蓄电池参照执行。

GB/T31485-2015中,单体蓄电池检验项目和蓄电池模块检验项目均有以下10项,但是试验方法不同:(1)过放电(2)过充电(3)短路(4)跌落(5)加热(6)挤压(7)针刺(8)海水浸泡(9)温度循环(10)低气压等。需要注意的是,在申请新能源汽车产品准入时,针刺试验暂不执行。

3、GB/T31486-2015

GB/T31486-2015《电动汽车用动力蓄电池电性能要求及试验方法》规定了电动汽车用动力电池的电性能要求、试验方法和检验规则,主要针对电池单体的外观、尺寸、重量和室温放电容量,以及模组的外观、尺寸、重量、常温性能、高低温性能、耐振动性能、存储等方面做出相应的规定。该标准适用于装载在电动汽车上的锂离子电池和金属氢化物镍蓄电池单体和模块,其他类型蓄电池参照执行。

GB/T31486-2015中,单体蓄电池检验项目有:(1)外观(2)极性(3)外形尺寸和质量(4)室温放电容量(5)-20℃放电容量(6)55℃放电容量(7)常温倍率放电容量(能量型)(8)常温倍率放电容量(功率型)(9)常温荷电保持与容量恢复能力(10)高温荷电保持与容量恢复能力(11)存储;蓄电池模块检验项目有:(1)外观(2)极性(3)外形尺寸及质量(4)室温放电容量(5)室温倍率放电容量(能量型)(6)常温倍率放电容量(功率型)(7)室温倍率充电性能(8)低温放电容量(9)高温放电容量(10)常温荷电保持与容量恢复能力(11)高温荷电保持与容量恢复能力(12)耐振动(13)储存等。

4、GB/T31467.3-2015

GB/T31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》规定了电动汽车用锂离子动力电池包和系统安全性的要求和测试方法。该部分适用于装载在电动汽车上的锂离子动力电池包和系统,镍氢动力蓄电池包和系统等可参照执行。

GB/T31467.3-2015中,锂离子动力蓄电池包或系统需要进行的测试项目有:(1)振动试验(2)机械冲击(3)跌落(4)翻转(5)模拟碰撞(6)挤压(7)温度冲击(8)湿热循环(9)海水浸泡(10)外部火烧(11)盐雾(12)高海拔(13)过温保护(14)短路保护(15)过充电保护(16)过放电保护等。对于由车体包覆并构成电池包箱体的,要带箱体/车体测试;电池包或系统尺寸较大,无法进行台架安装测试时,可进行子系统测试。

通过以上几个标准的测试方法要求比对,我们用一组磷酸铁锂电池样品进行对应的测试项目验证:

|

1、测试环境

|

|

温度

|

25℃

|

相对湿度

|

75%

|

大气压

|

100kPa

|

|

2、测试样品基本参数介绍

|

|

电池类型

|

磷酸铁锂电池

|

样品数量

|

单体:105只;模块:3组

|

|

单体额定电压(V)

|

3.2

|

模块电压(V)

|

112

|

|

模块中单体连接方式

|

先串联后并联

|

模块容量(Ah)

|

45

|

|

动力电池所需模块数量

|

3

|

动力电池总电压(V)

|

336

|

|

动力电池模块连接方式

|

先串联后并联

|

放电倍率

|

1C

|

|

充电倍率

|

1C

|

单体额定容量(Ah)

|

15

|

|

3、单体一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

1

|

外观

|

外观不得有变形及裂纹,表面应平整、干燥、无外伤、无污物等,且标志清晰。

|

外观没有变形及裂纹,表面平整、干燥、无外伤、无污物,标志清晰。

|

符合

|

|

2

|

极性

|

端子极性应正确。并应有正负极的清晰标识。

|

端子极性正确,有正负极的清晰标识。

|

符合

|

|

3

|

外型

尺寸

|

应符合生产企业提供的技术条件。企业提供的技术条件为:(225�140�7mm)

|

225�140�7(mm)

|

符合

|

|

4

|

质量

|

355g

|

355g

|

符合

|

|

5

|

20℃放电性能

|

充满后在20℃�5℃下以1C电流放电,直到放电终止电压2.75V。实测容量在额定容量的100%~110%之间,单体容量差异不超过5%(一致性要求),额定容量15Ah

|

详见附件1

|

符合

|

|

6

|

-20℃放电性能

|

电池充满后在-20℃�2℃下贮存20h。然后在同一温度下,以1C电流放电,直到放电终止电压2.75V。放电容量不低于额定容量的70%

|

详见附件1

|

符合

|

|

3、单体一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

7

|

55℃放电性能

|

电池充满电后在55℃�2℃下贮存5h。然后在55℃�2℃下,以1C电流放电,直到放电终止电压2.5V。放电容量不低于额定容量的95%

|

详见附件1

|

符合

|

|

8

|

20℃倍率放电性能

|

电池充满电后在20℃�5℃下,以12C电流放电,直到放电终止电压2.5V。放电容量不低于额定容量的80%

|

详见附件1

|

符合

|

|

9

|

常温荷电保持及恢复能力

|

电池充满电后在20℃�5℃下贮存28天。以1 C电流放电,直到放电终止电压。然后充电以1 C电流放电,直到放电终止电压。保持能力不低于额定容量的80%,恢复能力不低于额定容量90%。

|

详见附件2

|

符合

|

|

10

|

过放电

试验

|

蓄电池充满电后在20℃�5℃下,以1C电流放电,直到放电终止电压0V。观察一小时,蓄电池应不爆炸,不起火,不漏液。

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

11

|

过充电

试验

|

蓄电池充满电后,继续以1C充电至截止电压的1.5倍或者充电时间达到1小时候停止观察1小时,蓄电池应不爆炸,不起火。

|

蓄电池未爆炸、未起火

|

符合

|

|

12

|

短路试验

|

蓄电池充满电后,正负极外部短路10分钟,短路电阻应小于5mΩ。蓄电池应不爆炸,不起火。

|

蓄电池未爆炸、未起火

|

符合

|

|

13

|

跌落试验

|

蓄电池充满电后在20℃�5℃下,从1.5m高度处自由跌落到水泥地面上,观察1小时。蓄电池应不爆炸,不起火,不漏液。

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

14

|

加热试验

|

蓄电池充满电后在20℃�5℃下,将单体蓄电池放入温度箱,温度箱按照5℃/min的速率由室温升至130℃�2℃,并保持此温度30min后停止加热,观察1小时,蓄电池应不爆炸,不起火,不漏液。

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

3、单体一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

15

|

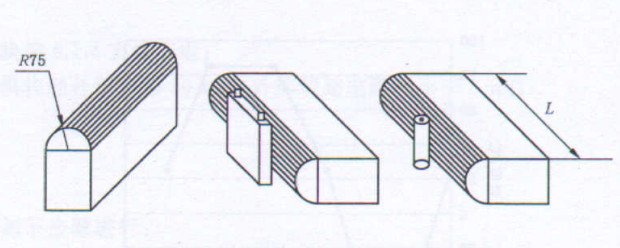

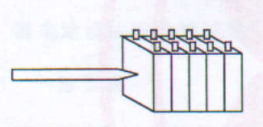

挤压试验

|

电池充满电,垂直于电池极板方向挤压

挤压板:半径75mm的半圆柱体

挤压速度:电压达到0V或变形量达到30%或挤压力到达200kN后,停止

观察1小时,蓄电池应不爆炸,不起火,不漏液。

单体挤压板和挤压示意图

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

16

|

针刺试验

|

电池充满电,用Φ5mm~Φ8mm的耐高温钢针(针尖的圆锥角度为45�~60�,针的表面光洁、无锈蚀、氧化层及油污),以

(25�5)mm/s的速度,从垂直于蓄电池极板的方向贯穿,贯穿位置宜靠近所刺面的几何中心,钢针停留在蓄电池中;观察1小时,蓄电池应不爆炸,不起火,不漏液。

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

17

|

单体海水浸泡试验

|

电池充满后,浸入3.5%的NaCl溶液2小时,溶液整体浸没电池,观察1小时,蓄电池应不爆炸,不起火,不漏液。

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

18

|

单体温度循环试验

|

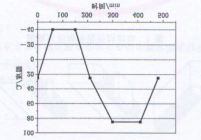

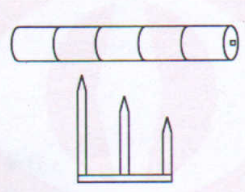

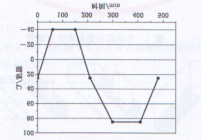

电池充满电放入温箱,按照要求进行5次温度循环,观察1小时,蓄电池应不爆炸,不起火,不漏液。

温度循环试验示意图

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

19

|

单体低气压试验

|

电池充满后,放入低气压箱,调节气压为11.6kPa,保持6小时,观察1小时,蓄电池应不爆炸,不起火,不漏液。

|

蓄电池未爆炸、未起火,未漏液

|

符合

|

|

4、模组一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

1

|

外观

|

不得有变形及裂纹,表面平整干燥,无外伤,且排列整齐,连接可靠,标志清晰等。

|

没有变形及裂纹,表面平整干燥、无外伤,排列整齐、连接可靠、标志清晰

|

符合

|

|

2

|

极性

|

端子极性应正确。并应有正负极的清晰标识。

|

端子极性正确。并有正负极的清晰标识。

|

符合

|

|

3

|

外型

尺寸

|

应符合生产企业提供的技术条件。企业提供的技术条件为:(230�150�30mm)

|

230�150�30mm

|

符合

|

|

4

|

质量

|

应符合生产企业提供的技术条件,企业提供的技术条件为:149.1kg

|

149.1kg

|

符合

|

|

5

|

20℃放电

性能

|

充满后在20℃�5℃下,以1C电流放电,至蓄电池电压达到35�2.75V时或单体蓄电池电压低于2.5V时停止试验,放电容量应不低于额定容量同时不应高于额定容量的110%。

|

模块1容量 46.1Ah,102%

模块2容量45.7Ah,100%

模块3容量 46.4Ah,103%

|

符合

|

|

6

|

简单模拟

工况

|

蓄电池模块充满电后试验时承受脉冲数不低于四个。

|

步骤序号

|

操作状态

|

电流A

|

步骤时间Min

|

|

1

|

恒流放电

|

1C

|

18

|

|

2

|

恒流放电

|

9C

|

1

|

|

3

|

搁置

|

0

|

30

|

|

4

|

恒流放电

|

1C

|

18

|

|

5

|

恒流放电

|

9C

|

1

|

|

6

|

搁置

|

0

|

30

|

|

7

|

恒流放电

|

1C

|

18

|

|

8

|

恒流放电

|

9C

|

1

|

|

9

|

搁置

|

0

|

30

|

|

10

|

恒流放电

|

1C

|

18

|

|

11

|

恒流放电

|

9C

|

1

|

|

蓄电池模块承受脉冲数四个

|

符合

|

|

7

|

耐振动性

|

将蓄电池模块充满电后坚固到振动试验台上,按下述条件进行线性扫频振动试验:

1)放电电流:1C;2)振动方向:上下单振动;3)振动频率:10~55Hz;4)最大加速度:30m/s2;5)扫频循环:10次;6)振动时间:2h。振动试验过程中,不允许出现放电电流锐变、电压异常、蓄电池壳变形、电解液溢出等现象,并保持连接可靠、结构完好,不允许装机松动。

|

蓄电池模块未出现放电电流蜕变、电压异常、蓄电池壳变形、电解液溢出等现象,而且连接可靠、结构完好,装机未松动。

|

符合

|

|

4、模组一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

8

|

过放电

试验

|

充满的模组以1C放电90分钟后停止,观察1小时,试验过程中,蓄电池应不爆炸、不起火、不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

9

|

过充电

试验

|

模组满充后,继续以1C充电至某一单体电池电压达到截止电压的1.5倍或充电时间达到1小时后,停止,观察1小时,试验过程中,蓄电池应不爆炸、不起火,不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

10

|

模组短路试验

|

模组满充后,正负极外部短路10分钟,短路电阻小于5mΩ,观察1小时,试验过程中,蓄电池应不爆炸、不起火,不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

11

|

模组跌落试验

|

模组满充后,正负端子一侧向下,从1.2米高度自由跌落至水泥地面,观察1小时,蓄电池应不爆炸、不起火,不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

12

|

模组加热试验

|

模组满充后,放入温箱,按照5℃/分钟的速率上升到130℃,并保持该温度30分钟,停止加热,观察1小时,蓄电池应不爆炸、不起火,不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

13

|

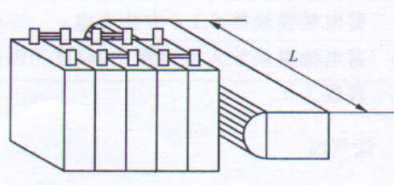

模组挤压

|

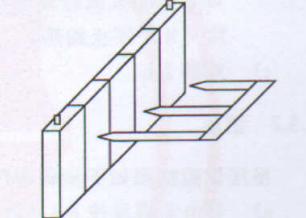

模组满充后,按照下面步骤测试:

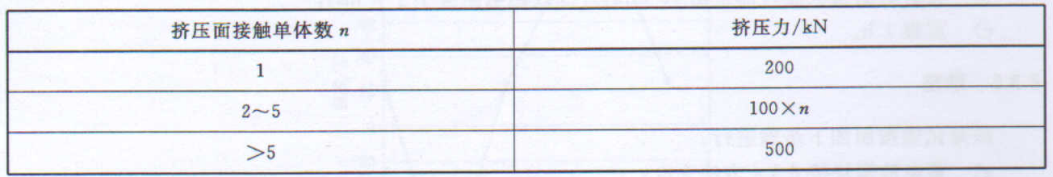

挤压板形式:半径75mm的半圆柱体;挤压方向:与蓄电池模块在整车布局上最容易受到挤压的方向相同,如果最容易受到挤压的方向不可获得,则垂直于单体蓄电池排列方向施压如下图所示;挤压速度:(5�1)mm/s;

挤压程度:蓄电池模块变形量达到30%或者挤压力达到蓄电池模块质量的1000倍和表中数值较大值;保持10min 观察1小时,蓄电池应不爆炸、不起火,不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

4、模组一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

14

|

模组针刺

试验

|

电池充满电,用直径6mm,长10mm的钢针从垂直于模组极板方向进行贯穿,贯穿速度

(25�5)mm/s,依次贯穿至少3个电池单体,钢针停留在电池中,观察1小时,蓄电池应不爆炸、不起火,不漏液。

针刺试验示意图

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

15

|

模组海水浸泡试验

|

电池充满电后,浸入3.5%的NaCl溶液2小时,水深应没过整个电池模组,观察1小时,蓄电池应不爆炸,不起火,不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

16

|

模组低压试验

|

模组充满电后,放入低气压箱,调节气压为11.6kPa,保持6小时,观察1小时,蓄电池应不爆炸,不起火,不漏液。

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

4、模组一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

17

|

模组针刺

试验

|

模组充满电放入温箱,按照要求进行5次温度循环,观察1小时,蓄电池应不爆炸,不起火,不漏液。

温度循环试验示意图

|

蓄电池模组未爆炸、未起火、未漏液

|

符合

|

|

5、动力电池包一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

1

|

室温容量及能量

|

温度25℃,产品1C放电条件下容量参数(Ah)和能量参数(Wh),以及最大放电电流Imax下的容量参数(Ah)和能量参数(Wh)

|

1C: 46.7 Ah, 15691Wh

Imax: 45.6 Ah,15326Wh

|

符合

|

|

2

|

高温容量及能量

|

温度40℃,产品1C放电条件下容量参数(Ah)和能量参数(Wh),以及最大放电电流Imax下的容量参数(Ah)和能量参数(Wh)

|

49.5Ah, 16632Wh

|

符合

|

|

3

|

低温容量及能量

|

温度0℃和-20℃温度,产品在C/3和1C放电条件下容量参数(Ah)和能量参数(Wh),以及最大放电电流Imax下的容量参数(Ah)和能量参数(Wh)

|

0℃,C/3, 41.6Ah,14156Wh

0℃,1C,40.2Ah,14123Wh

-20℃, C/3,39.9Ah,13367Wh

-20℃, 1C,39.3Ah,13356Wh

0℃, Imax, 40.1Ah,14106Wh

-20℃, Imax,38.9 Ah,13217Wh

|

符合

|

|

4

|

内阻测试

|

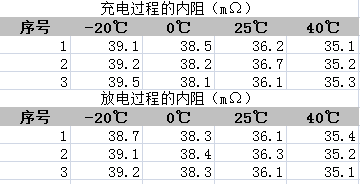

分别检测-20℃,0℃,25℃,40℃这4个温度下,90%,50%,20%这三个不同SOC平台充放电内阻值

|

|

符合

|

|

5、动力电池包一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

5

|

无负载容量损失

|

模拟25℃和40℃的车载状态下(系统由辅助电源供电),动力电池系统因长期搁置所造成的容量损失,搁置前动力电池系统处于满电状态,搁置时间为7天和30天(中间有两次标准循环)

|

7天:46.5Ah

30天:58.4 Ah

|

符合

|

|

6

|

存储容量损失

|

测试45℃温度下,50% SOC的动力电池系统存储30天后的容量损失

|

20.9 Ah

|

符合

|

|

7

|

振动

|

模拟安装在车辆上的随机振动情况,要求测试过程中和测试后,系统完好,无机械、电气、精度、绝缘、性能等方面的损伤

|

系统完好,无机械、电气、精度、绝缘、性能等方面的损伤

|

符合

|

|

8

|

机械冲击

|

模拟安装在车辆上,或运输状态时,因车辆颠簸所造成的Z轴方向的冲击/撞击力,要求无机械损伤,无泄漏,无起火或爆炸现象,绝缘正常

|

无机械损伤,无泄漏,无起火或爆炸现象,绝缘正常

|

符合

|

|

9

|

跌落

|

模拟安装或维修过程中可能造成的自由跌落,要求无电解液泄漏,无起火或爆炸现象

|

无电解液泄漏,无起火或爆炸现象

|

符合

|

|

10

|

翻滚

|

模拟安装在车辆上随整车翻滚的情况,要求结构完好,连接可靠,绝缘正常,无电解液泄漏,无起火和爆炸现象

|

结构完好,连接可靠,绝缘正常,无电解液泄漏,无起火和爆炸现象

|

符合

|

|

11

|

模拟碰撞

|

模拟安装在车辆上发生车辆碰撞的情况,要求绝缘正常,无电解液泄漏,无起火和爆炸现象

|

绝缘正常,无电解液泄漏,无起火和爆炸现象

|

符合

|

|

12

|

挤压

|

模拟安装在车辆上发生车辆碰撞,并且电池包发生严重挤压变形的情况,要求无起火和爆炸现象

|

无起火和爆炸现象

|

符合

|

|

13

|

温度冲击

|

模拟外部环境温度快速变化的使用情况,要求绝缘正常,无电解液泄漏,无起火和爆炸现象

|

绝缘正常,无电解液泄漏,无起火和爆炸现象

|

符合

|

|

14

|

湿热循环

|

模拟高温高湿的存储或运输情况,要求绝缘正常,无电解液泄漏,无起火和爆炸现象

|

绝缘正常,无电解液泄漏,无起火和爆炸现象

|

符合

|

|

15

|

海水浸泡

|

模拟产品被海水完全浸没的极端情况(多见于我国南方地区),要求无起火和爆炸现象

|

无起火和爆炸现象

|

符合

|

|

16

|

外部火烧

|

模拟产品直接暴露于外部火焰的情况(一般发生于整车因线路短路或燃油泄漏着火的情况),要求无爆炸现象

|

无爆炸现象

|

符合

|

|

17

|

盐雾腐蚀

|

模拟高盐雾地区(海边城市)使用的情况,要求无外壳破损,无电解液泄漏,无起火和爆炸现象

|

无外壳破损,无电解液泄漏,无起火和爆炸现象

|

符合

|

|

6、动力电池包一般性能测试

|

|

序号

|

测试项目

|

测试要求

|

测试结果

|

符合性判定

|

|

18

|

高海拔

|

模拟高海拔低气压的使用情况,要求各项指标和性能正常

|

各项指标和性能正常

|

符合

|

|

19

|

过温保护

|

模拟高温滥用情况下系统的保护功能,要求系统无喷气,无外壳破裂,无起火或燃烧,绝缘正常

|

系统无喷气,无外壳破裂,无起火或燃烧,绝缘正常

|

符合

|

|

20

|

短路保护

|

模拟外部短路情况下系统的保护功能,要求系统无泄漏,无外壳破裂,无起火或燃烧,绝缘正常

|

系统无泄漏,无外壳破裂,无起火或燃烧,绝缘正常

|

符合

|

|

21

|

过充电保护

|

模拟过充电滥用情况下系统的保护功能,要求系统无外壳破裂,无起火或燃烧,绝缘正常

|

系统无外壳破裂,无起火或燃烧,绝缘正常

|

符合

|

|

22

|

过放电保护

|

模拟过放电滥用情况下系统的保护功能,要求系统无外壳破裂,无起火或燃烧,绝缘正常

|

系统无外壳破裂,无起火或燃烧,绝缘正常

|

符合

|

Delta 德尔塔仪器作为国内领先的锂电池安全破坏性能测试设备重要生产制造商,我们的主打产品是电池洗涤试验机|动力蓄电池包外部火烧试验台|动力蓄电池包耐海水浸泡试验机|GBT20234-1充电桩50J摆锤冲击试验装置|充电桩连接器插头摆锤冲击试验装置|充电桩连接器插头分断能力负载试验柜|充电车辆模拟碾压试验装置|充电桩连接电缆弯曲试验装置|充电桩连接电缆拉力扭转试验机|动力电池针刺挤压试验机|电池振动试验机|电池重物冲击试验机|电池外部短路试验机|电池真空低气压试验箱|电池针刺试验机|电池热冲击试验机|电池燃烧喷射试验机|电池挤压试验机|电池过充过放防爆试验箱|电池跌落试验机等相关安全性能测试设备。

Delta德尔塔仪器是国家轻工业化学电源检验中心(苏州大学)、天津十八所、塞西实验室、中国家用电器研究院(北家所)、BYD比亚迪新能源、万向A123电池、宁德时代新能源合作认可的重要锂电池安全测试设备供应商。

Delta德尔塔仪器的锂电池检测设备研发专家团队一直密切关注国内外电池产品的各种标准的制定及修订进展情况。并在各种锂电池/电池组/电池包产品的安全、性能等测试领域有着丰富的项目经验,我们的设备可帮助您的产品更快,更好的通过各国安全测试标准的规范要求。